熱膨張(Dilatometer)の歴史

歴史を振り返る

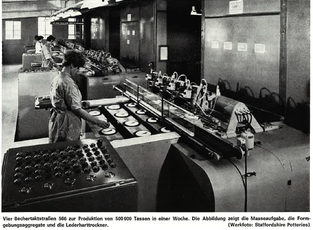

1950年代、NETZSCH兄弟の管理のもと磁器やセラミック製品の組み立てラインが設置されました。ファインセラミック業界の顧客に生産設備一式を提供する中で、顧客から関連する検査機器や実験装置を購入したいという要望が出てきました。そこで、セラミック研究所を設立するための特別な装置を開発・製造することにいたしました。このような機器の開発は、当初は小規模なものから始まりました。旧機械工場Gebrüder Netzschの見習い工房で、アイデアを試験装置に取り入れたのです。1962年6月27日、「試験装置」部門の開発・生産・販売活動を強化するため、NETZSCH-Gerätebau GmbHが設立され、本社はSelb.に置かれました。

その後、磁器産業用の実験器具の最初の開発が行われました。陶磁器の破片と釉薬の膨張係数の調整は、熱膨張測定機によって容易に行われるようになったのです。そのために開発されたのがディラトメーターでした。

ここで、NETZSCH-Gerätebau GmbH の設立に関する記事が掲載された 1969 年の NETZSCH 社誌からの抜粋 (ドイツ語) を見ることができます。

熱膨張計(Dilatometer:DIL)の過去と現在

当社の熱膨張計(Dilatometer:DIL)の開発は、磁器産業、ひいては当社の発祥の地であるドイツ・オーバーフランケン州のSelbにまでさかのぼります。DILを使用する目的は、焼成中に磁器皿が膨張する可能性を正確に把握し、ひびや割れの発生を防ぎ、最終製品の正確なサイズを決定できるようにすることでした。

今日、DILはセラミック、ガラス、金属、複合材料、ポリマー、その他の建築材料の長さ変化を調べる方法として選ばれており、熱挙動やプロセスパラメータ、焼結や架橋のカイネティクスに関する情報を得るために使用されます。DILは、品質保証、製品開発、基礎研究などに利用されています。

Selbで初めてディラトメーターを採用⁉

国際的な磁器の街、ドイツSelb。ローゼンタール、ハッチェンロイター、ビレロイ&ボッホなどの名前は国際的に知られており、オーバーフランケンの小さな町と密接に関係しています。

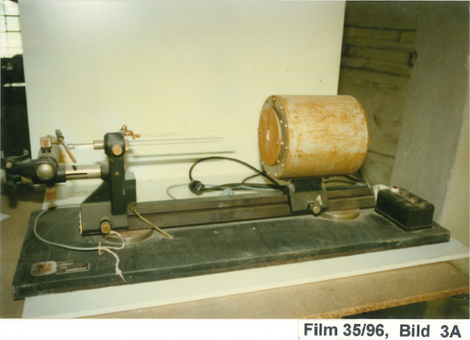

磁器工場の前オーナーであるPhilipp Rosenthal氏がErich Netzschに電話をかけたのは60年以上も前のことです。「うちのカップは焼成すると取っ手が取れてしまうんです。製造工程を最適化するために、磁器の膨張挙動を調べるものが必要だ。」というのが、この会話の始まりだったのかもしれません。それがDILの誕生です。ちなみに、ローゼンタールで30年近く稼働していた最初のDILは、1996年にPorzellanikon美術館に引き渡され、現在も鑑賞することができます。

X-YプロッターによるプリントアウトからProteusソフトウェアによるデジタル評価へ

Stefan Thumserは、1984年にエネルギー機器のエレクトロメカニックおよび電子技術者として見習いを開始しました。現在では38年にわたる経験とノウハウが蓄積され、カスタマー・サービス部門の長年の柱として、機器のテスト、トラブルシューティング、基本トレーニングを担当しています。数十年にわたるDILの開発に積極的に携わり、現在ではその経年変化をレポートしています。

「DILの操作は、以前は本当に手作業だったんです。サンプルを入れるだけでなく、多くの設定を手動で選択しなければなりませんでした。時には1時間かかることもありました。」とStefan Thumserは振り返ります。

「しかし、今ではそのような心配は無用です。試料を挿入し、ソフトウェア制御で測定を開始するだけです。」と彼は続けます。

DILの歴史的な発展の中で最も大きな違いは、測定評価の分野でした。かつては、2チャンネルレコーダーやX-Yプロッター、KBK-6と呼ばれるカラードットマトリックス印刷機などの記録装置を用いてアナログ形式で行われていました。得られた測定データは、サンプルホルダーやプッシュロッド固有の膨張が誤差として記録に含まれるため、測定結果として1:1で転送することができませんでした。これらの測定値を手動で補正するのは手間がかかり、細かい作業で数時間かかることもしばしばありました。

しかし、現在ではProteus®ソフトウェアを使ってマウスをクリックするだけでこの作業を行うことができます。測定後数秒で、自動補正を含む完成したカーブがコンピュータに表示されます。測定範囲や開始位置の設定、マスフローコントローラーによるガスの調整など、測定の準備はすべてボタンを押すだけで完了します。

当時も、NETZSCH-Gerätebauでは、品質、革新性、顧客満足が最優先事項でした。こうして、DILは長年にわたり継続的に改良されてきました。2015年に新しいDIL 402 Expedis®シリーズの開発により、1台の装置に2つの炉を搭載することも可能になり、さらに迅速で柔軟な運用が可能になりました。

マネージングディレクター Dr. Jürgen Blummの学位論文の一部となったディラトメーター

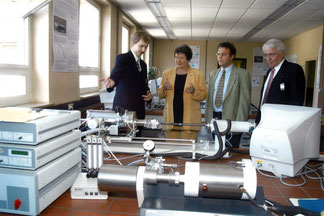

1995年、Dr. Jürgen Blummは当社のアプリケーションラボでキャリアをスタートさせました。Julius-Maximilians大学Würzburg校との協力による焼結最適化の研究プロジェクトを通じて、「高性能セラミックスの焼結前後における熱的特性評価」というテーマで学位論文を執筆しました。博士論文の範囲において発展させて組み合わせた測定方法は、焼結プロセスの分析に全く新しいアプローチを可能にしました。また、動特性シミュレーション計算により、セラミック材料の焼結におけるプロセス最適化に先駆的に貢献しました。Dr. Jürgen Blummは、ディラトメーター(DIL)に関連した多段階焼結動力学を最初に研究した一人です。

「高性能セラミックスの製造ではほとんどの場合、粉末状の出発材料に添加物(結合剤、焼結添加物)を加えて相殺します。次に、粉末は成形プロセス(プレスなど)によりグリーンボディに変換されます。その後、焼結工程を経て材料が固化し、粉末粒子が結合して気孔率が低下します。焼結は通常、熱処理の一部として行われるため、プロセス中の温度制御がセラミックの構造特性に決定的な影響を及ぼします。現在、産業界の多くの分野で、材料や部品の製造工程をコンピューターでモデリングし、最適化する方法が採用されています。例えば、鋳造技術における凝固プロセスの最適化のためのシミュレーション・プログラムは、長年にわたって広く利用されています。DILで長さ変化を測定してそのデータを熱力学的に評価することで、単なる膨張測定では得られない焼結過程での複雑なプロセスや反応の経過を把握することができます。さらに、熱分解の反応速度解析は、コンピュータ支援シミュレーションによってセラミック材料の高密度化を最適化する可能性も提供します」。(Jürgen Blumm博士の学位論文より抜粋。)

特許取得の測定システム「NanoEye®」ー DILにおける革命

まだ覚えている人はいるでしょうか?かつて、長さの変化は、誘導型変位計によって検出されていました。このアナログな測定原理は、不利な非線形性を示し、定期的に手動で校正する必要がありました。

現在では、特許取得済みのNanoEye®測定システムは、100%の直線性を備えています。校正は測定システムの製造工程で行われるため、もはや必要ありません。

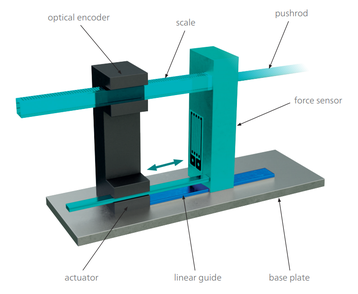

2015年には、DIL 402 Expedis®シリーズによって、DILにおける測定システムの画期的な新コンセプトを導入しました。このとき新たに組み込まれたNanoEye®測定システムは、光電式測定センサーと力の印加の相互作用に基づいており、アクチュエーターの助けを借りて正確に制御されています。それまでは、同じ分解能を保ちながら測定範囲を広げることは不可能でした。NanoEye®は、50mmまでの測定範囲において、従来は不可能だった0.1nmまでの分解能を、完全な直線性で実現しています。

NETZSCH-Gerätebauの機械開発責任者であるFabian Wohlfahrt博士は、「特許を取得した測定システムの技術的に重要な特性には、摩擦のない拡張、力制御ループ、測定範囲の拡大と同時に高い分解能、自動試料長測定によるオペレーターの影響の低減があります」と説明します。

しかし、NETZSCHは膨張挙動の判定をより正確にしただけでなく、測定開始前の正しい試料挿入のプロセスを簡素化しました。MultiTouchソフトウェア機能は、挿入後のサンプルの正しい位置決めをサポートします。さらに、試料の長さを手動で決定する必要がなくなりました。現在では、DILがこれらの作業をすべて自動で行っています。

特許を取得したNETZSCHの最先端技術

今日、私たちNETZSCHは、熱膨張測定のための最高の測定システムを持っています。私たちの測定ユニットの機能設定は、多くの国で特許を取得しており、以下のような数多くの利点を備えています。

- サンプルの初期長、長さ変化の範囲が無制限で、より高い分解能を実現

- 低くて一定の接触力を定義

- 力制御によるショックフリーで再現性の高いプッシュロッドの動き

- 初期試料長を自動認識

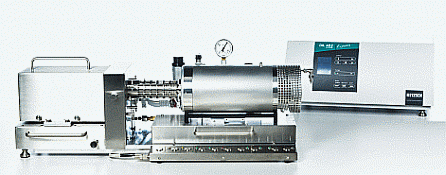

DIL 402 Expedis® Supremeは、最先端のディラトメーター技術を代表する製品です。試料長の自動決定、広い測定範囲での一定の分解能、測定システムの完璧な温度安定性、ダブルホイスト炉による温度範囲の拡大。さらに、この測定システムではフォースモジュレーションが可能なため、サーモメカニカル分析(TMA)への橋渡しをすることができます。

DIL 402 HT Expedis®は2800℃高温バージョンは、最高温度2400℃または2800℃の黒鉛炉は、航空宇宙、発電、石油・ガス産業、および要求の厳しい研究プロジェクトにおいて、金属、合金、セラミックス、複合材料の熱膨張を測定するのに適した構成を提供します。

グローブボックスバージョンDIL 402 Expedis® Supremeは、酸素や水分に敏感な物質や、試料からユーザーを保護する必要がある場合に使用します。ダイラトメーターのハウジングは、全体がステンレス鋼でできています。そのため、試料や環境と相互作用するプラスチック部品はありません。

幅広い材料の測定が可能なディラトメーター

今日のDILは、プラスチック、セラミック、ガラスから建築材料まで、さまざまな材料の測定に使用することができます。ガラスの組成の変化も、熱膨張係数の測定やガラス転移温度の決定により、迅速かつ容易に判断することができます。さらに、相転移はコンクリートなどの建材の膨張・収縮挙動に影響し、これらは使用されるシステムの統計的信頼性や耐用年数に大きな影響を与えます。

熱膨張測定により、体積変化を含む膨張や収縮などの寸法変化を調査することができます。これらの方法は、スイスのジュネーブに近い欧州の研究機関CERNなどの産業界や研究所で、何十年にもわたって成功裏に採用されています。私たちは熱膨張測定のさらなる発展を期待しています。

この記事はNETZSCH Thermal Analysis Blogを翻訳・一部改変したものを掲載しています。